Refinamientos y Diseños de Formadores que Aumentan la Productividad y la Calidad del Paquete

La optimización del desempeño del empaque requiere un ajuste fino de todo el proceso del flujo del producto, desde la forma en que el producto se distribuye dentro del sistema de medición a través del llenado, sellado y corte del pouch o paquete.

Los síntomas de los problemas de flujo del producto en envasadoras verticales incluyen el tiempo de inactividad debido a los bloqueos del producto, al sellado defectuoso y los problemas de corte debido a la contaminación de producto en las mordazas y cuchillas. Si se consideran de forma aislada como incidentes de una sola vez, cada problema pudiera causar un tiempo de inactividad relativamente cortos y una mínima cantidad de desperdicio de producto y material de envoltura. Pero cuando se considera el impacto acumulativo de los problemas de flujo de producto a lo largo del tiempo, los costos pueden aumentar.

Cuando los problemas de flujo de producto crecen hasta ser crónicos y se reconocen sus costos, a veces las velocidades de operación se reducen al umbral donde los problemas ya no ocurren con regularidad. En estos casos, el volumen de producción reducido que resulte, puede llegar a arraigarse; se encubre la presencia de un problema potencialmente solucionable y se pueden pasar por alto las oportunidades de lograr el máximo potencial de producción y calidad del paquete.

Afortunadamente, hay una serie de mejoras que pueden agilizar el proceso de flujo de productos.

Creando Cargas Individuales de Producto

El producto terminado se transporta a una báscula, sinfín, contador u otro sistema de medición, que produce «cargas» individuales del producto, suficientes para llenar un paquete. Las básculas y contadores “Multicabeza” combinan producto de múltiples recipientes para crear más rápidamente una única carga medida con mayor precisión.

Las cargas deben ser compiladas y liberadas en el canal de entrada del set formador con precisión de tiempo y exactitud para que permanezcan consolidados y separados el uno del otro a medida que avanzan en el proceso de empaquetado. Un flujo de producto más rápido y consistente en el sistema de medición ayuda a crear esta separación al producir cargas más compactas.

Cuellos de botella

Los cuellos de botella pueden ocurrir cuando una carga de producto se mueve desde el conducto de entrada hacia los confines más estrechos del tubo de formación. Estas restricciones pueden hacer más lento el movimiento de cada carga y pueden conducir a bloqueos del producto, especialmente en situaciones donde:

- El tamaño promedio del producto es grande en relación con el tamaño de la bolsa.

- Unidades de producto sobredimensionadas ocasionalmente están presentes.

- El producto es liviano, de forma extraña o tiene superficies externas ásperas que producen lentitud en su movimiento.

Calidad del Sello

A medida que las cargas se mueven hacia el conducto de entrada, a través del tubo de formación y hacia las bolsas o pouches recién formados, los espacios entre ellas proporcionan espacio crítico para que las mordazas se cierren para sellar y cortar el paquete sin interferencia de la contaminación del producto.

Cuando una carga encuentra cuellos de botella, puede producir lentitud, enredarse y no llenar completamente la bolsa recién formada antes de que se cierren las mordazas, atrapando el producto dentro del sello. Incluso pequeñas cantidades de producto dentro del sello pueden evitar que las mordazas proporcionen la presión uniforme y la transferencia de calor requeridas para crear sellos de calidad, y la contaminación del producto puede evitar que la cuchilla corte correctamente.

Tiempo de Inactividad y Desperdicio

Los bloqueos se producen en cuellos de botella cuando el producto se atasca o cuando una carga se demora y se prolonga tanto que se «une» con la carga siguiente, creando un exceso de volumen de producto que obstruye el tubo de formación. Por lo general, se requiere detener la máquina y la intervención del operador para liberar los bloqueos, lo que resulta en costosos desperdicios y tiempo de inactividad.

Cerradores de Bolsa y Separadores de Bolsa

Estos componentes ayudan a consolidar cada carga dentro del tubo del film antes de que llegue a las mordazas, lo que ayuda a despejar el espacio crítico para el sellado y el corte de cada paquete. Para garantizar un flujo de producto preciso, los cerradores de bolsa y separadores de bolsas deben limpiarse y darles mantenimiento con regularidad, y deben repararse o reemplazarse cuando se desgastan.

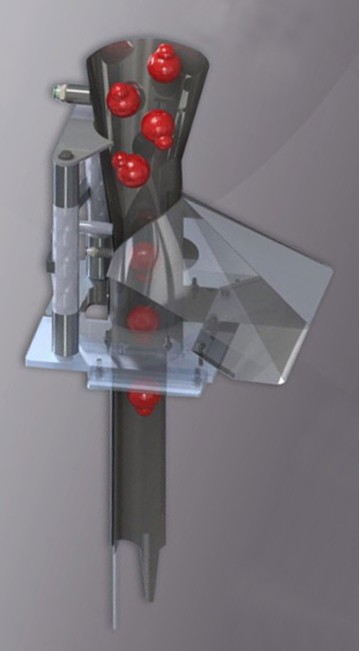

Opciones de entrada y Tubo Formador

El diseño y la precisión del conducto de entrada y el tubo formador desempeñan un papel fundamental en la optimización del flujo del producto y deben diseñarse para adaptarse a su aplicación de empaque específica. Las opciones disponibles incluyen:

Tubo Recto

• Crea una transición más abrupta desde el sistema de medición hacia el tubo formador.

• Si bien este diseño funciona bien para muchas aplicaciones, para algunos productos y condiciones la transición puede ser demasiado abrupta y puede crear cuellos de botella que aumentan el tiempo de inactividad, reducen la calidad del sello y disminuyen el ritmo de producción.

Cono Integral

• El cono de entrada está integrado en el tubo, y la transición de un diámetro grande a uno pequeño ocurre más gradualmente, a una distancia mayor.

• Dado que el ángulo del cono incorporado es más empinado en la parte frontal que en la parte posterior, algunas partes de la carga atraviesan el cuello de botella fraccionalmente por delante de las otras partes, lo que minimiza las turbulencias que hacen más lenta y provocan que se salga la carga.

Tubo de Corte Alto

• Proporciona una transición gradual, a lo largo de la distancia más larga posible, de diámetro grande a pequeño.

• El área de transición se extiende por encima del borde del hombro de formación, lo que maximiza el área de la sección transversal disponible para que pase el producto a fin de minimizar los cuellos de botella y los bloqueos.

Comparando los Conductos de Entrada y Diseños de Tubos Formadores

La imagen de la derecha, con una vista mirando desde arriba hacia abajo en el tubo formador, muestra el área de superficie más grande en la zona de transición de un cono integral (rojo), en comparación con el área de superficie más pequeña en un tubo recto (azul). Los tubos de corte alto proporcionan una zona de transición aún mayor.

Como se ilustra a continuación, en Conos integrales y Tubos de Corte Alto, el ángulo en la parte delantera (X°) es más pronunciado que en la parte posterior (Y°), para que X° < Y°. Estos diseños escalonan la carga y ayudan a evitar que se produzca lentitud y se enrede a medida que avanza por el cuello de botella.

Los diseños Integral y de Corte Alto ayudan a transmitir el producto a través de cuellos de botella y puntos de bloqueo potenciales y pueden ser cruciales para mantener el flujo de productos para muchos productos, especialmente en operaciones de embolsado a alta velocidad. Toda la carga entra en la bolsa final antes que si hubiera hecho transición directamente de la báscula hacia un tubo recto, lo que ayuda a alcanzar velocidades más rápidas, dosis más grandes, menor tiempo de inactividad o una combinación de los tres beneficios, manteniendo los sellos de calidad libres de contaminación del producto.

Construcción con Precisión Consistente

Incluso pequeñas desviaciones en la geometría y el tamaño de la entrada, el tubo de alimentación o el set formador pueden interrumpir la secuencia de eventos cuidadosamente coreografiada necesaria para optimizar el flujo del producto. Una vez que se determina el diseño óptimo para sus sets formadores, estos componentes deben fabricarse de manera precisa y consistente, la primera vez y cada vez que se repliquen. Debería esperar el mismo flujo confiable de productos y el rendimiento de formación de bolsas en múltiples máquinas y con pedidos futuros de sets formadores de reemplazo, sin recurrir a largos y costosos procesos de instalación y modificaciones para lograr resultados de calidad.

Encontrando la Solución Correcta

Greener Corporation trabaja en asociación con Kenray Forming para proporcionar soluciones que mejoran la velocidad y la eficiencia del flujo de productos. Los métodos de diseño asistido por computadora de Kenray y las técnicas de fabricación especializadas eliminan la variabilidad de orden a orden, de modo que se logra un flujo de producto y desempeño confiable y consistente en la formación de bolsas.

Greener y Kenray trabajarán con usted para:

• Determinar el diseño de ensamble de formado que optimiza el flujo del producto para su aplicación.

• Proporcionar de manera precisa y consistente los diseños de ensamblaje de formado que mejor se adapten a sus necesidades.

• Suministro de cerradores de bolsas y separadores de bolsas para máquinas TNA que proporcionan un desempeño y una vida útil mejorados en comparación con los equipos OEM.

¿Hay oportunidades para mejorar el flujo de productos en sus líneas de envasado? Póngase en contacto con Greener Corporation para obtener soluciones que optimicen el rendimiento del empaquetado.